Inhaltsübersicht

Einführung

Die globale Lebensmittelproduktions- und -verarbeitungsindustrie hat eine unglaublich wichtige und herausfordernde Aufgabe: die Ernährung von Milliarden von Menschen auf der ganzen Welt. Die aktuelle COVID-19-Krise hat diese Tatsache deutlich gemacht, aber die Hauptaufgabe der Lebensmittelindustrie bestand schon immer darin, ihre Kunden und Gemeinschaften mit sicheren, stabilen und erschwinglichen Lebensmitteln zu versorgen.

Nur wenige Industriezweige sind so wichtig wie der Sektor der Lebensmittelverpackung und -verarbeitung. Dennoch sind wir, wie die meisten anderen Branchen auch, einem ständigen wirtschaftlichen Druck in Form von steigenden Produktionskosten, Schwankungen in der Verfügbarkeit von

von Rohstoffen und die sich ständig weiterentwickelnden Vorschriften zur Lebensmittelsicherheit. Hinzu kommen eine schrumpfende erwerbstätige Bevölkerung und eine zunehmende negative Aufmerksamkeit in den Medien, und deshalb wird deutlich, dass sich die Lebensmittelproduktions- und -verarbeitungsindustrie weiterentwickeln und anpassen muss, wenn sie im Jahr 2021 und darüber hinaus rentabel bleiben will.

Einige der oben genannten Faktoren entziehen sich der Kontrolle des Personals auf Betriebs- oder Anlagenebene, andere hingegen nicht. Einer der einflussreichsten und kontrollierbarsten Aspekte, um wettbewerbsfähig zu bleiben, ist die Art und Weise, wie Unternehmen ihre Lebensmittelverarbeitung und Verpackungsanlagen nutzen. Defekte, veraltete oder ineffiziente Anlagen können zu langsameren Zykluszeiten und wartungsbedingten Ausfallzeiten führen, was sich wiederum direkt negativ auf die Rentabilität des Betriebs auswirken kann.

Vakuumanlagen sind für die Lebensmittelverarbeitung und -verpackung von entscheidender Bedeutung. Daher müssen wir uns darauf konzentrieren, die Vakuumanlagen zu optimieren, um die Produktion zu maximieren und die Wartungs- und Ausfallzeiten zu minimieren.

Schwerpunkte in der Optimierung von industriellen Vakuumanlagen

- Verkürzung der Zykluszeiten der Ausrüstung

- Steigerung der Effizienz bestehender Anlagen

- Einführung fortschrittlicher und effizienterer Vakuumtechnologien

Verkürzung der Zykluszeiten der Ausrüstung

In der lebensmittelverarbeitenden Industrie besteht eine der schnellsten und einfachsten Möglichkeiten, eine höhere Produktivität zu erreichen, darin, sich zunächst auf die Aufrüstung der Anlagen mit den größten Auswirkungen zu konzentrieren.

Und hier ist die vakuumgestützte Verpackung von Lebensmitteln ein Paradebeispiel dafür, wie eine kleine Änderung an den bestehenden Anlagen eine erhebliche Auswirkung auf die Verkürzung der Zykluszeiten und damit auf die Verbesserung der Produktivität haben kann.

Rotationskammer-Verpackungsmaschinen werden zum Beispiel sehr häufig zum Verpacken von Teilstücken verwendet, und die gängigste Marke gibt eine maximale Betriebsgeschwindigkeit von 40 Verpackungen pro Minute an. Aufgrund der Beschränkungen der standardmäßigen OEM-Vakuumsysteme, mit denen viele dieser Maschinen ausgestattet sind, erreichen sie jedoch nur selten mehr als 34 Verpackungen pro Minute, was einen erheblichen Produktivitätsverlust im Vergleich zur versprochenen Leistung bedeutet.

Durch die Zusammenarbeit mit einem führenden Lebensmittelverpackungsunternehmen, das seine vorhandenen OEM-Vakuumpumpen auf Leybold-Vakuumpumpen umgerüstet hat, konnten wir den Betrieb auf eine konstante Verpackungsrate von 38 Packungen pro Minute beschleunigen. In einem einzigen Produktionsjahr kann dies zu einem Ausstoß von mehr als einer Million zusätzlicher Packungen mit derselben Anlage führen.

Dieses Ergebnis hat sich bereits in einer Reihe von Fleischverpackungsbetrieben in den USA wiederholt. Die anfänglichen Kosten für die nachgerüstete Leybold-Vakuumpumpe amortisieren sich bereits nach wenigen Betriebsmonaten, und die zusätzliche Produktion über die gesamte Lebensdauer der Verpackungsmaschine ist reiner Gewinn. Interessanterweise werden die Produktivitäts- und Umsatzeinbußen, die sich aus leistungsschwachen alten Vakuumanlagen ergeben, nur selten als Kosten für das Unternehmen betrachtet, obwohl sie viel mehr als alle anderen Kosten zusammen betragen können.

Um eine PDF-Version dieser Seite herunterzuladen, klicken Sie bitte auf den untenstehenden Link.

Steigerung der Effizienz bestehender Anlagen

Es gibt zahllose Meinungen darüber, wie die Produktivität von Fertigungsbetrieben gesteigert werden kann. Sie reichen von einfachen Maßnahmen wie der Verbesserung der Mitarbeitermotivation bis hin zu komplexen Technologieimplementierungen wie ERP-Systemen im Wert von mehreren Millionen Dollar.

Eine der effektivsten Möglichkeiten zur Steigerung der Gesamtproduktivität ist die Verbesserung der Produktivität und der Haltbarkeit der Ausrüstung. Die Installation hochwertiger Anlagen ist sicherlich ein sehr wichtiger Aspekt bei der Verbesserung der Gesamtproduktivität, aber ebenso wichtig ist es, die richtige Vakuumpumpe für die jeweilige Aufgabe auszuwählen. Dabei sollten Sie sich auf das Fachwissen und die Erfahrung eines Anbieters von Vakuumanlagen wie Leybold verlassen, der Ihre gesamten Anforderungen an die Lebensmittelproduktion, -verarbeitung und -verpackung betrachtet und einen umfassenden Plan entwickelt, der auf Ihre speziellen Bedürfnisse zugeschnitten ist. Unterschiedliche Pumpen (selbst aus derselben Produktfamilie) funktionieren in bestimmten Umgebungen und unter bestimmten Umgebungsbedingungen besser, so dass die optimale Abstimmung der Pumpen von großer Bedeutung ist.

Die richtige Vakuumausrüstung, die mit einer langfristigen, ganzheitlichen Perspektive ausgewählt wird, trägt wesentlich zur Verbesserung der Gesamteffizienz und Produktivität in den folgenden Bereichen bei:

- Senkung der Betriebskosten

- Verringerung der Kosten für Wartung und Reparatur/Ersatz von Vakuumanlagen

- Verringerung der Produktverschmutzung durch Ölrückfluss aus Ihrem Vakuumsystem

- Verbesserung der Arbeitsumgebung durch leise und sauber arbeitende Geräte

- Geringere Belastung der HLK-Systeme und insgesamt geringere Umweltbelastung

Senkung der Betriebskosten

Effizientere Vakuumpumpen senken die Betriebskosten, da sie eine höhere Produktivität mit weniger Ressourcen erreichen können. Es gibt einen Drang nach moderner Industrieausrüstung

um weniger Strom zu verbrauchen, und einige Vakuumpumpen haben große Fortschritte in Richtung dieses Ziels gemacht. Darüber hinaus verringern Pumpen, die weniger Strom verbrauchen, auch die Wärmebelastung in Ihrem HLK-gesteuerten Raum.

Moderne Vakuumpumpen reduzieren auch den Ölverbrauch radikal und machen den Einsatz von Ölkoaleszenzfiltern überflüssig, wodurch der bei herkömmlichen Rotationsvakuumpumpen erforderliche häufige Ölwechsel entfällt. Vakuumpumpenöl ist nicht billig, und das verunreinigte Öl muss entsprechend entsorgt werden.

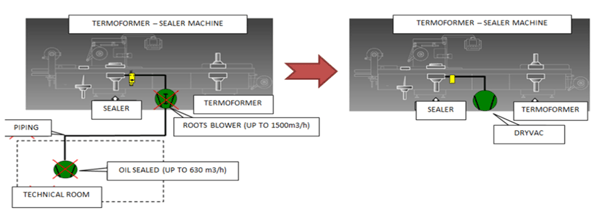

Die meisten Verpackungsunternehmen stellen ihre Vakuumpumpen heute aufgrund von Lärm, Platzbedarf, Wärmeentwicklung und potenziellem Ölnebel, der von den Pumpen abgesaugt wird, an einem entfernten Ort auf. Es ist nicht ungewöhnlich, dass die Pumpen 10 bis 50 Meter von der eigentlichen Verpackungsanlage in einem Flur, in einem Mezzanin oder in einem Raum mit 8cm-Rohren und drei oder mehr 90-Grad-Winkeln entfernt sind. Der Durchfluss wird durch Durchmesser, Länge, Bögen und Rauheit eines Rohrs negativ beeinflusst.

Die Rauheit lässt sich nur schwer ändern, aber die anderen drei Faktoren können beeinflusst werden. Mit der richtigen Wahl der Pumpe können Sie auf eine dezentrale Aufstellung der Pumpen verzichten und die Produktivität der Anlagen erheblich steigern.

Das Leybold Pumpen-/Gebläsedesign ermöglicht es, die Pumpen in der Nähe der Lebensmittelverpackungslinie zu platzieren. Durch die räumliche Nähe werden die Länge der Saugleitung und die Komplexität radikal reduziert, was zu einem schnelleren Herunterpumpen auf einen niedrigeren Druck führt, was wiederum zu einer großen Anzahl zusätzlicher Verpackungen pro Jahr auf derselben Produktionslinie führt. Unsere Pumpen sind mit Edelstahlgehäusen ausgestattet, die die Pumpen waschbar machen, so dass sie auch hier nicht an einem anderen Ort untergebracht werden müssen.

Reduzierung der Wartungs- und Reparaturkosten

Wartung und Reparatur von typischen ölgedichteten OEM-Vakuumpumpen

kann kostspielig und zeitaufwendig sein. Je nach Anwendung und Art des zu verpackenden oder zu verarbeitenden Produkts kann der Ölwechsel bei Vakuumpumpen monatlich und der Filterwechsel etwa alle drei Monate anfallen. Unsachgemäße Wartung oder Prozessstörungen können zu einem Ausfall der Pumpe führen. Dies führt zu hohen Pumpenreparaturkosten und kann, wenn es ungeplant ist, die Produktionslinie unterbrechen und erhebliche Ausfallzeiten verursachen.

Planmäßige Wartung

Ausfallzeiten von Produktionsanlagen sind eine der teuersten Aspekte der Instandhaltung, und der beste Weg, diese erheblichen Kosten zu reduzieren, ist

die Installation von langlebigen, hochwertigen Vakuumanlagen und die Umsetzung

eines geplanten Wartungsplans.

Die trockenen Vakuumsysteme von Leybold erfordern nur einen planmäßigen Wartungseingriff pro Jahr (für etwa eine Stunde), wobei die erwartete Lebensdauer zwischen größeren Reparaturen der Pumpe bei mindestens 5 Jahre liegt.

Die verlängerten Wartungsintervalle in Verbindung mit der erhöhten Zuverlässigkeit der Pumpe ermöglichen es Ihnen, die Wartung des Vakuumsystems problemlos mit der allgemeinen Maschinenwartung zusammenzulegen. Dadurch werden auch häufige Ölwechsel und unerwartete Ausfälle während der Laufzeit vermieden.

Verbesserungen im Arbeitsumfeld

Typische Drehschieber-Vakuumpumpen können sehr laut sein, und oft kann diese Art von Ausrüstung zu Stress beitragen und die verbale Kommunikation in der Werkstatt behindern. Drehschieber-Vakuumpumpen können auch Öl auf dem Werksgelände auslaufen lassen und rauchähnliche Öldämpfe in die Produktionsbereiche einleiten, was ein unnötiges Sicherheitsrisiko darstellt.

Wie bereits erwähnt, ist unsere Pumpen-/Gebläsekonstruktion kompakt, leise und kühl, so dass Sie die Pumpen in der Nähe der Lebensmittelverpackungslinie aufstellen können, ohne dass dies negative Auswirkungen auf die Gesundheit und Sicherheit des Personals in der Produktion hat.

Verringerung der Umweltauswirkungen

Wenn das Öl aus dem Fördervolumen der Vakuumpumpe eliminiert wird, entfällt auch die Gefahr von Ölaustritten, Ölnebelemissionen und Ölentsorgung. All dies kommt der Umwelt zugute und verringert die Anzahl möglicher Feststellungen bei EPA-Audits.

Unsere trockenen Schraubenvakuumpumpen wie die DRYVAC DV650 sind so leise, dass sie neben den anderen Geräten nicht zu hören sind, und sie verlieren kein Öl, da das einzige Öl, das verwendet wird, zur Schmierung des Getriebes dient.

Leybold hat vor kurzem auch eine völlig ölfreie trockene Schraubenvakuumpumpe auf den Markt gebracht, die NOVADRY. Diese Pumpe ist unglaublich leise und zu 100 % ölfrei. Sie bietet Ihnen alle oben genannten Vorteile moderner Vakuumgeräte, aber ohne die Geräusch- und Ölprobleme älterer Pumpen.

Einführung fortschrittlicher und effizienter Vakuumtechnologien

Die aktuelle Vakuumtechnologie in der Lebensmittelindustrie lässt sich grob in zwei Gerätekategorien einteilen: ölgedichtete Vakuumpumpen und wassergedichtete Flüssigkeitsringpumpen. Diese Technologie gibt es seit mehr als 50 Jahren und hat eine "Norm" oder einen Status quo gesetzt, den die meisten Lebensmittelverpackungs- und -verarbeitungsbetriebe einfach akzeptiert haben, auch wenn es klare Einschränkungen gibt.

Beide Vakuumpumpen sind für die moderne Lebensmittelproduktion und -verarbeitung nicht geeignet und sollten durch die effizientere und wartungsfreie Trockenvakuumtechnik ersetzt werden. Bevor wir uns mit den Vorteilen der Trockenen Vakuumtechnik befassen, wollen wir kurz die Unterschiede zwischen den bestehenden, häufig verwendeten Vakuumpumpen erläutern.

Ölgedichtete Kreiselpumpen

Ölgedichtete Rotationsvakuumpumpen sind in den meisten Lebensmittelverarbeitungs- und -verpackungsbetrieben immer noch die Standardtechnologie, und diese Pumpen haben sich in den letzten 50 Jahren nur wenig verändert.

Während sich diese Pumpen in der Vergangenheit als geeignete Lösung für die Lebensmittelverarbeitung erwiesen haben, weist diese veraltete Technologie einige bemerkenswerte Nachteile auf, sowohl in Bezug auf ihre Betriebseffizienz als auch auf ihre schädlichen Auswirkungen auf die Umwelt.

Da diese Pumpen zum Betrieb Öl benötigen, kann die Qualität des Öls das Ausmaß des Vakuums beeinflussen und erfordert daher regelmäßige Ölwechsel. Diese Ölwechsel sind zeitaufwendig und können über die gesamte Lebensdauer der Pumpe sehr teuer werden.

Ölgedichtete Drehkolbenpumpen erfordern in der Regel viele zeitaufwendige Wartung und Reparaturen und sind außerdem anfällig für Ausfälle, die Stillstandzeiten in der Produktionslinie verursachen können.

Oft werden Reservepumpen vor Ort gelagert, was zusätzlichen Platz, Kosten und Zeitaufwand bedeutet.

Und schlussendlich kann Öl aus der Vakuumpumpe austreten, vor allem wenn die Pumpe älter ist oder nicht gut gewartet wurde, und diese Öllecks können erhebliche Risiken für Kontaminationen von Lebensmitteln, für die Sicherheit des Personals und für die Umwelt mit sich bringen.

Flüssigkeitsringpumpen mit Wasserdichtung

Die wasserdichte Flüssigkeitsring-Vakuumpumpe verwendet intern Wasser, um ein Vakuum zu erzeugen, aber dieser Prozess kann einige Probleme verursachen. Zu diesen Problemen gehören in erster Linie der sehr hohe Wasserverbrauch und der höchste Energieverbrauch auf dem Markt (höchste KW pro Kubikfuß pro Minute).

Ein weiterer großer Nachteil von wasserabgedichteten Flüssigkeitsringpumpen ist die Tatsache, dass sie sehr temperaturempfindlich sind und je nach Jahreszeit beträchtliche Schwankungen des Vakuumniveaus aufweisen können - bedingt durch die Temperatur des Sperrwassers. Zum Beispiel kann die Vakuumleistung um 30 % sinken, wenn die Sperrwassertemperatur von 60 Grad Fahrenheit in den kühleren Monaten auf etwa 85 Grad Fahrenheit im Sommer ansteigt.

Es gibt auch hybride ölgedichtete Flüssigkeitsringpumpen, aber diese sind wegen ihrer höheren Anschaffungskosten weniger beliebt. Außerdem sind sie wartungsintensiver, da sie über Ölkühler und Wärmetauscher verfügen und einen kostspieligen Ölwechsel erfordern.

Trockene Vakuumtechnik

Die trockene Vakuumtechnik ist ein relativ neuer Ansatz zur Erzielung einer hohen Vakuumeffizienz ohne einige der Nachteile der herkömmlichen Flüssigkeitspumpentechnologie. Im Grunde genommen ist die Trockenvakuumtechnik eine berührungslose, verschleißfreie Konstruktion, die nicht auf Dichtungsflüssigkeiten oder Schmiermittel angewiesen ist, um das gewünschte Vakuumniveau zu erzeugen und aufrechtzuerhalten. Deshalb sind die Beseitigung oder Reduzierung von Elementen, die den Vakuumprozess stören könnten, essenziell, um 50 Jahre alte Technologie in Betrieb zu halten.

Die Verwendung von Öl in Vakuumpumpen hat schon immer dazu geführt, dass ein gewisser Grad an kondensationsbedingtem Dampf in der Vakuumkammer vorhanden ist, was eine erhebliche interne Dampfbelastung für die Pumpen mit sich bringt und ihre Betriebseffizienz um bis zu 30 % verringern kann. Öl-Vakuumpumpen sind außerdem sehr laut und erzeugen viel Wärme und Ölnebel, was bedeutet, dass diese Pumpen in der Regel in Maschinenschränken außerhalb des unmittelbaren Produktionsbereichs untergebracht sind. Trockene Vakuumpumpen ohne Öl arbeiten viel schneller, sauberer, billiger und leiser als ihre Vorgänger und können direkt in der Produktion eingesetzt werden.

Die Trockenvakuumtechnik wurde erstmals in den 1990er Jahren in der Halbleiterindustrie eingeführt, da die Notwendigkeit bestand, das Potenzial von Ölverunreinigungen im Herstellungsprozess von Halbleiterchips wirksam zu beseitigen.

Als neue Technologie waren die frühen trockenen Vakuumpumpen erheblich teurer als die herkömmlichen Flüssigkeitsvakuumpumpen (oft um den Faktor 3 bis 5), und nur margenstarke Branchen, wie die Halbleiterindustrie, waren in der Lage, die Mehrkosten für diese revolutionäre neue Technologie zu tragen. In den letzten zwei Jahrzehnte haben sich die Kosten der Trockenvakuumtechnik jedoch den Kosten für herkömmliche Vakuumgeräte sehr viel stärker angeglichen.

Und angesichts der Tatsache, dass trockene Vakuumpumpen effizienter arbeiten und die Produktions Produktionsleistung steigern, rentiert sich die Investition in trockene Vakuumpumpen jetzt schneller als bei herkömmlichen ölgedichteten Pumpen.

Trockene Vakuumtechnik in der industriellen Lebensmittelproduktion

In mancher Hinsicht weist die Lebensmittelherstellung und -verarbeitung ähnliche Merkmale auf wie der Halbleitersektor. Wie bei der Halbleiterherstellung muss auch bei der Lebensmittelherstellung und -verarbeitung die Wahrscheinlichkeit einer Verunreinigung des Endprodukts durch Öle und Dichtungsmittel ausgeschlossen werden, sowohl durch direkte Kontamination mit Öl als auch durch Kontakt mit Umweltkontaminanten wie Ölnebel oder -dampf.

Im Gegensatz zur Halbleiter- oder anderen High-Tech-Industrien arbeiten Lebensmittelverarbeitungsbetriebe jedoch in der Regel mit sehr geringen Gewinnspannen und verwenden leicht verderbliche Rohstoffe, die ein sehr hohes Maß an Produktivität und betrieblicher Effizienz erfordern.

Die lebensmittelproduzierende und -verarbeitende Industrie ist aus folgenden Gründen besonders gut geeignet, diese neue Art der sauberen und effizienten Trockenvakuumtechnik einzusetzen:

- Höhere Produktionseffizienz und -leistung

- Deutlich geringerer Wartungsaufwand

- Deutliche Verringerung des Risikos der Lebensmittelkontamination

- Erhebliche Vorteile für Sicherheit und Umwelt am Arbeitsplatz

Hohe Produktionseffizienz und Leistung

Die Trockenvakuumtechnologie stellt einen bedeutenden Fortschritt für die Lebensmittelproduktion und -verarbeitung dar, sowohl im Hinblick auf die betriebliche Effizienz als auch auf die Steigerung der Produktionsleistung. Die Einführung dieser Technologie hat es den Lebensmittelverarbeitungs- und -verpackungsbetrieben ermöglicht, die Zykluszeiten der Anlagen drastisch zu reduzieren und somit die Produktivität und den Ausstoß zu erhöhen.

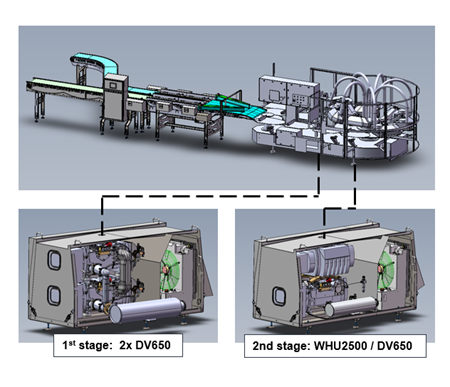

Leybold arbeitete mit einem großen Kunden aus der Lebensmittelverarbeitung und -verpackung zusammen, der seinen Fleischverpackungsbetrieb effizienter und produktiver gestalten wollte. Mit den ursprünglichen, vom Hersteller gelieferten Pumpen an der Rotationskammer-Verpackungsmaschine konnten nur etwa 30 Zyklen pro Minute gefahren werden, und der Druck in der zweiten Kammerstufe lag bei 0,0453296 Bar.

Nach der Umrüstung von den ursprünglichen Drehschieberpumpen auf die Leybold DRYVAC-Systeme erreichte die zweite Kammer ein Vakuum von 0,001999835526 Bar bei denselben 30 Zyklen pro Minute. Aber wir fanden auch heraus, dass die Leybold-Lösung es der Anlage ermöglichte, bis zu 39 Zyklen pro Minute zu fahren

mit einem zweiten Kammerdruck von 0,0030664144732 Bar, der 32,5 % unter dem Druck liegt, der mit ölgedichteten Pumpen bei 30 Zyklen pro Minute erreicht wurde.

Bei 8.000 Produktionsstunden pro Jahr bedeuten neun zusätzliche Packungen pro Minute mehr als vier Millionen zusätzliche Packungen pro Jahr. Und das bei einem um 30 Prozent besseren Enddruck der Pakete.

Spülbare Umgebungen und Trockene Vakuumpumpen

Wie bereits erwähnt, können DRYVAC-Pumpen für die Reinigung vorbereitet werden, indem sie in ein Edelstahlgehäuse eingebaut werden. Wenn Sie große Platzprobleme haben, haben wir eine stromlinienförmige epoxidbeschichtete Pumpe, die etwas mehr Installationsaufwand erfordert, aber vielleicht passt. Die Vorteile machen den Aufwand lohnenswert.

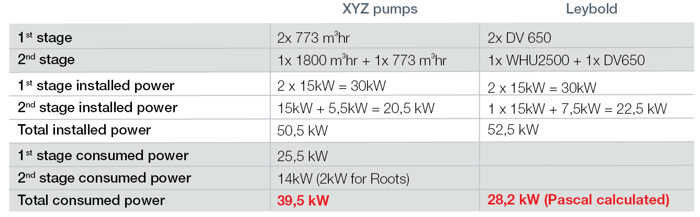

Cryovac 8600-14E Upgrade mit Leybold DRYVAC Systemen

- XYZ-Pumpen: 3,4 Torr bei 30 Zyklen pro Minute

- Leybold DRYVAC-Pumpen: 1,5 Torr @ 30 Zyklen pro Minute

- Leybold DRYVAC-Pumpen: 2,3 Torr bei 39 Zyklen pro Minute

- Einsparung von Wartungskosten (keine nennenswerte Ölmenge, die gewechselt und abgelassen werden muss, kein Abgasfilter) Nur minimaler Wartungsaufwand (1,2 l Öl pro Jahr in jedem DRYVAC)

- Verringerung des elektrischen Gesamtstromverbrauchs: XYZ-PumpenLeybold

Weitere Vorteile: Der Kunde reduzierte seine Wartungsausgaben. Für diese Produktionslinie gab es keine Fässer mit Vakuumpumpenöl mehr, die gewechselt (und entsorgt) werden mussten. Es müssen keine Abgasnebelfilter ausgetauscht werden. Auch die Gesamtleistungsaufnahme wurde reduziert. Die ursprünglichen Pumpen verbrauchten 39,5 KW, während die trockenen Pumpen mehr Arbeit für weniger Leistung, nämlich nur 28,2 KW, brachten.

Geringerer Wartungsaufwand

Trockene Vakuumpumpen arbeiten nicht nur schneller und effizienter, sondern haben auch einen deutlich geringeren Wartungsbedarf und eine längere Lebensdauer.

Lebensmitteltechniker sind keine Vakuumpumpenexperten, und Wartungsarbeiten, die auf eine defekte Vakuumanlage zurückzuführen sind, erfordern häufig eine Arbeitsunterbrechung und die Unterstützung durch Dritte. Selbst wenn eine Ersatzpumpe vor Ort gelagert ist, muss die Lebensmittelverarbeitungsanlage angehalten und die Installation einer neuen Pumpe kann Stunden dauern. Jede Minute Ausfallzeit bedeutet verlorene Einnahmen. Die Technologie der trockenen Vakuumpumpe kann einen Großteil der Wartungsarbeiten überflüssig machen und es den Technikern im Unternehmen ermöglichen, sich auf ihre Hauptaufgabe zu konzentrieren - die Lebensmittelverarbeitungs- und Verpackungsanlagen in Betrieb zu halten.

Durch den Wegfall des Öls im Vakuumprozess entfallen auch die hohen Kosten für häufige Ölwechsel und die damit verbundenen Kosten wie Filter und Ölentsorgung - in einem mittelgroßen Betrieb können allein dadurch jährlich mehr als 230.000 Franken eingespart werden.

Erhebliche Verringerung des Risikos der Lebensmittelkontamination

Produktkontaminationen und umfangreiche Rückrufe sind ein großer Risikofaktor und ein erhebliches Kostenpotenzial für jeden industriellen Lebensmittelhersteller oder -verarbeiter.

Eine sehr einfache Möglichkeit, das Kontaminationsrisiko im Zusammenhang mit Vakuumanlagen zu beseitigen, ist der Austausch älterer ölgedichteter Pumpen durch modernere trockene Vakuumpumpen. Wie der Name schon sagt, verwenden ölgedichtete Pumpen Öl und andere interne Schmier-/Dichtmittel, um ein Vakuum zu erzeugen. Diese Flüssigkeiten können immer eine potenzielle Kontaminationsquelle für die zu verarbeitenden Lebensmittel darstellen.

Vakuumpumpen auf Ölbasis können auch Öldämpfe ausstoßen, die eine Gefahr für Lebensmittelprodukte darstellen.

Trockene Vakuumpumpen arbeiten ohne Öl oder andere Flüssigkeiten und eliminieren daher das Risiko für Kontamination von Lebensmitteln. Das ist nur ein weiterer Vorteil dieser sauberen neuen Technologie.

Signifikante Vorteile für die Sicherheit am Arbeitsplatz und die Umwelt

Lebensmittelverarbeitungs- und Verpackungsanlagen sind naturgemäß nicht immer die angenehmsten Arbeitsumgebungen - je nach Produktionsprozess können die Bedingungen von sehr kalt bis heiß und feucht reichen, und es kommt zu arbeitsbedingten Verletzungen. Auch wenn diese Bedingungen in unserer Branche zum Alltag gehören, bedeutet das nicht, dass es keine Möglichkeiten gibt, die Bedingungen für die Mitarbeiter zu verbessern. Die Verantwortung für ihre Gemeinden wird für industrielle Lebensmittelhersteller und -verarbeiter immer wichtiger.

Ältere Drehschieber-Vakuumpumpen sind laut und können die Arbeitsumgebung erheblich belasten. Da diese Pumpen auch die interpersonelle Kommunikation in der Werkstatt behindern können, stellen sie ein Sicherheitsrisiko dar, da verbale Befehle oder Warnungen wegen des Maschinenlärms möglicherweise nicht gehört werden.

Bei Vakuumpumpen auf Ölbasis kann auch Öl austreten und auf den Produktionsboden tropfen und somit Verunreinigungen und Unfälle verursachen. Ölnebel, der aus der Anlage austritt, trägt ebenfalls zu diesen Umwelt- und Sicherheitsproblemen bei. Um diesen Risiken entgegenzuwirken, befinden sich herkömmliche Vakuumanlagen oft in einem separaten Raum, der 15 bis 50 Meter von den eigentlichen Lebensmittelverarbeitungsanlagen entfernt ist. Infolgedessen wird die Vakuumeffizienz von Pumpen, die in solchen Entfernungen arbeiten, oft erheblich reduziert.

Vorteile von Close Proximity Pumping

Die meisten Lebensmittelverarbeitungs- und -verpackungsunternehmen stellen ihre Vakuumpumpen heute wegen des Lärms, des Platzbedarfs, der Wärmeentwicklung und des möglichen Ölnebels, der von den Pumpen abgesaugt wird, an einem entfernten Ort auf. Die meisten befinden sich in einer Entfernung von 15 bis 50 Meter in einem Flur, in einem Zwischengeschoss oder in einem Raum mit 8cm-Rohren und drei oder mehr 90-Grad-Krümmern. Der Durchfluss wird durch den Durchmesser, die Länge, die Bögen und die Rauheit eines Rohrs negativ beeinflusst. Die Rauheit ist schwer zu ändern, aber die anderen drei Faktoren lassen sich beeinflussen. Mit dem richtigen Entscheidung, können Sie möglicherweise auf eine entfernte Aufstellung der Pumpen verzichten.

Das Leybold Pumpen-/Gebläsedesign ist kompakt, leise und kühl, so dass die Pumpen in der Nähe der Lebensmittelverpackungslinie aufgestellt werden können. Die Nähe reduziert die Länge der Ansaugleitung und die Komplexität radikal, was zu einem schnelleren Abpumpen auf einen niedrigeren Druck führt, was wiederum zu einer großen Anzahl zusätzlicher Verpackungen pro Jahr auf derselben Produktionslinie führt. Abwaschen? Kein Problem, denn die Pumpen sind mit Stahlgehäusen ausgestattet und somit waschbar.

Wie oben beschrieben, beseitigen trockene Vakuumpumpen diese Bedenken, da sie so leise arbeiten, dass sie direkt in der Produktion eingesetzt werden können, und keine Öle oder andere Dichtungsmittel verwenden, die zu einem Umwelt- oder Sicherheitsrisiko werden können.

Wie oben beschrieben, beseitigen trockene Vakuumpumpen diese Bedenken, da sie so leise arbeiten, dass sie direkt in der Produktion eingesetzt werden können, und keine Öle oder andere Dichtungsmittel verwenden, die zu einem Umwelt- oder Sicherheitsrisiko werden können.

Sehr einfache Technologieumstellung und OEM-Ersatz

Die meisten Vakuumpumpen, die in Anlagen zur Lebensmittelherstellung und -verarbeitung eingesetzt werden, werden von OEMs (Original Equipment Manufacturers) als Teil eines größeren Systems geliefert. Leider ist die Hauptsorge der OEMs der Preis Preis ihrer Geräte, und in einem sehr wettbewerbsintensiven Markt überwiegt der Druck, Geräte zum niedrigsten Preis zu verkaufen Preis zu verkaufen, oft die Notwendigkeit, das bestmögliche das bestmögliche Produkt zu liefern. Infolgedessen sind die meisten Vakuumpumpen in Lebensmittelverarbeitungsanlagen installiert, weil sie billig sind - und nicht und nicht, weil sie die beste Lösung sind.

OEMs verkaufen in der Regel nur Geräte und müssen diese nicht warten oder reparieren - diese Aufgaben werden in der Regel vom Käufer übernommen oder an Dritte ausgelagert. In dieser Hinsicht haben OEMs wenig Anreiz, ihren Kunden qualitativ hochwertige Vakuumpumpen zu liefern, die wartungsfrei sind und die Gesamteffizienz des Betriebs verbessern sollen. Wie im vorangegangenen Beispiel der Rotationskammer-Verpackungsmaschine beschrieben, führte die Tatsache, dass sie ursprünglich vom OEM mit einer veralteten Pumpe ausgestattet wurde, zu erheblichen Produktionsverlusten - 34 gegenüber 38 Verpackungen pro Minute.

Glücklicherweise ist die Nachrüstung von hocheffizienten trockenen Vakuumpumpen in Lebensmittelverarbeitungsanlagen relativ einfach und unkompliziert, und ein Leybold-Techniker kann eine neue Pumpe in die meisten Lebensmittel Lebensmittelanlagen in einem einzigen Besuch vor Ort installieren. Und wie bereits erwähnt, sind die Kosten für den Austausch einer veralteten OEM-Vakuumpumpe durch eine moderne trockene Vakuumpumpe normalerweise ein Bruchteil der zusätzlichen Einnahmen, die durch erhebliche Produktivitätsverbesserungen entstehen.

Schlussfolgerung

Wenn man bedenkt, wie wichtig es ist, uns alle mit sicheren und stabilen Lebensmitteln zu versorgen, und das in einem zunehmend wettbewerbsorientierten und regulierten Geschäftsumfeld, ist es erstaunlich, dass sich die in der Lebensmittelindustrie eingesetzte Technologie in den letzten 50 Jahren nicht so sehr verändert hat.

Enge Gewinnspannen und Kostendruck haben sicherlich eine Rolle bei der langsamen Einführung neuer Technologien gespielt, insbesondere bei den Vakuumgeräten, die in der Lebensmittelproduktion und -verarbeitung eingesetzt werden.

Die moderne Trockenvakuumtechnologie hat jedoch bewiesen, dass sie die Produktion und die Effizienz moderner Lebensmittelverarbeitungsprozesse steigert und sich schnell amortisiert. Daher ist die Einführung dieser neuen Technologie ein entscheidender Schritt, wenn Lebensmittelhersteller in der heutigen globalen Lebensmittelwirtschaft wettbewerbsfähig und rentabel bleiben wollen.

Seit mehr als 170 Jahren steht Leybold an vorderster Front, wenn es darum geht, Unternehmen auf der ganzen Welt bei der Modernisierung ihrer Betriebsabläufe zu helfen und ein deutlich höheres Maß an Produktivität und Rentabilität zu erreichen. Wir freuen uns darauf, dies auch weiterhin für die Lebensmittelproduktion und -verarbeitung zu tun.

Produkt-Highlight

Als Beispiel für unsere Technologieführerschaft in dieser Branche haben wir gerade die NOVADRY-Reihe auf den Markt gebracht - eine neue Serie kleiner trockener Schraubenspindelpumpen, die speziell für Lebensmittelanwendungen entwickelt wurden. Die NOVADRY kombiniert die Effizienz von trockenen Schraubenspindelpumpen mit einem sehr kosteneffizienten, schnörkellosen Design und bietet große Leistung bei viel geringeren Kosten für den Lebensmittel-Verpacker.

Diese Serie kleiner Pumpen ist ein großartiger Ersatz für kleinere Pumpen an Rollenware, Massagegeräten, Tumbler, Mischern und Füllern. Die Pumpe ist komplett aus Aluminium gefertigt, was bedeutet, dass die Pumpe nicht jedes Mal rostet, wenn sie mit Feuchtigkeit in Berührung kommt, was meistens der Fall ist. Sie ist kompakt und luftgekühlt, was eine einfache Aufrüstung ermöglicht.

Sehen Sie sich das NOVADRY-Sortiment an

Um eine PDF-Version dieser Seite herunterzuladen, klicken Sie bitte auf den untenstehenden Link.